“客户至上,诚信经营”

用我们的真诚和汗水,以求发展,共创未来!

订购热线电话:

13567496868宁波德维特智能智造科技有限公司

地址 :宁波市北仑区小港街道安居路18号13幢一层-108室

服务热线:0574--87911565

订购热线:13567496868

咨询热线:0574--87911565

邮箱:gary@dwtfastener.com

近年来,中国紧固件行业保持较快发展,产量、销量和国有化程度不断提高。紧固件广泛应用各种机械、设备、车辆、船舶、铁路、桥梁、建筑、结构、工具及仪器仪表等领域,与装备制造业的发展紧密相关。随着我国经济稳定发展,紧固件下游产业需求持续提高,以及国家政策的大力支持,紧固件市场规模将继续保持上升。

高端紧固件主要集中在航空航天、高铁、风电、核电、汽车及船舶等领域,此领域多属于中国高端装备制造业。在2013年,中国智能制造、高速轨道交通、海洋工程等高端装备制造业产值占装备制造业比重已经超过10%。高端装备制造业处于价值链高端和产业链核心环节,决定着整个产业链综合竞争力的战略性新兴产业,是中国产业核心竞争力的体现,得到国家大力支持。高端紧固件市场规模将伴随着航空航天、卫星及应用、轨道交通装备、海洋工程装备、核电、风电以及汽车等行业的快速发展而持续走高。

发展趋势

与国外先进水平相比,我国紧固件行业技术水平差距仍然较大,主要体现在生产设备和原材料上。我国大部分紧固件生产企业规模小、生产技术落后、装备差、工艺革新慢、表面处理水平较差,导致我国紧固件行业低水平产品生产能力过剩,而高档紧固件产品供不应求;另外,国内紧固件用钢的品种、规格、质量尚不能完全满足紧固件行业的要求,致使本该在冶金工业中解决的工序被转移到紧固件企业,目前仅有少数企业能够凭借自身较强的综合实力解决此问题。

创新紧固件技术是紧固件发展的支撑,技术发展趋势在相当程度上决定了产业发展的走向。紧固件核心技术不单单是加快特种专用钢种研发,也是紧固件的制造、检测及热处理的技术细节和技术诀窍的集成。未来我国紧固件技术在选材、结构设计、制造工艺、特种工艺、检测技术、表面涂覆技术和质量控制等方面要逐渐向国外先进水平靠拢,同时生产制造的智能化、融合化和超常化发展也将是行业技术发展的主要趋势。

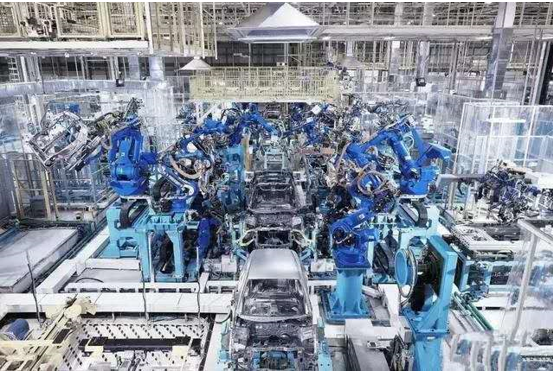

1、智能制造是紧固件新的制造模式,是机械制造自动化、数字化、网络化和智能化发展的必然结果。随着劳动力成本的不断上升,产品质量要求的不断提高,需求多样性日益突出,紧固件业实现智能化制造的需求越来越迫切。智能制造将大大提高紧固件的生产率和效益,降低企业的劳动力成本,改善工人的作业环境和劳动强度,提高产品质量和可靠性。智能制造包括制造过程的智能化和装备的智能化。制造过程的智能化,需要开发各类智能制造系统,自动化或智能化生产线,进而建设数字化车间、数字化工厂与数字化企业。装备的智能化需要企业加大科技研发投入和技术创新,提升生产装备的产能以及生产匹配度。紧固件智能制造未来若干年重点攻克的技术难题有:自动化智能化冷镦精密成型技术,大规格紧固件的冷镦机技术和装备,复杂形状紧固件精密成型技术、自动化物流装备和自动化热处理生产线等。

2、融合制造融合是多学科的交叉融合,多种工艺的复合,是新时期的趋势。机械制造技术与信息技术及各种高新技术的融合,机械与材料的融合,技术与文化的融合,将为紧固件发展不断注入新活力。融合技术的应用将产生新的紧固部件、制造工艺、加工设备和系统,大大丰富紧固件的产品体系,扩展产品的功能。

此外,融合型制造中特别值得提出的是工艺复合和集成创新。工艺复合是指原有多种工艺、多种工序复合集成到一台设备上,大大减少了工序环节以及场地占用,提高工作效率,从而提高产品质量。集成创新即是将各种融合转化为科技成果、转化为生产力的创新活动,是融合型制造的重要途径,是当前紧固件技术创新的主要类型。可以预见,在不久的将来,紧固件在融合型制造方面会有众多创新成果,直接促进紧固件行业技术的快速发展。

3、超常态制造随着人们生活空间的扩展,技术发展的迅猛,对紧固件的要求亦越来越高,极大、极小、超高温、超低温、超高速以及超低速等状态下使用的紧固件层出不穷,制造这些紧固件的工艺技术与普通的紧固件大不相同。超常态制造包括两方面的含义:一是制造出超常规情况下使用的紧固件产品;二是生产制造这些紧固件产品的工艺和技术。可以预见,在未来,超精密制造、超高性能产品制造和超常成形工艺将是紧固件制造水平高低的象征,也会成为高端紧固件制造商重点研究和发展的方向。

工业4.0

未来整个紧固件行业肯定会进行颠覆性的变革。目前工业4.0,中国制造2025的观念已经逐渐渗透到中国传统工业领域中。在大方向上,国家的政策一直在向德国工业4.0看齐。就近而言,由于中国整个紧固件市场的不景气导致企业的转型已成必然,高端紧固件行业被国外品牌厂家所垄断,中低端市场国内市场竞争激烈,众多企业其实是在夹缝间求生存。现在整个市场都在向互联网+发展,大数据时代下要想竞争上位只能依靠数据来实现生产的定制化,在最大程度上利用了互联网的一切便利后未来的紧固件行业想必将在绝大程度上依赖于机器的决策,有利于节省人力资源,同时在利用大数据充分的计算后,企业的生产将会根据机器的推算而来,真正实现以销定产,节省了库存经费,企业对产品质量的把控也不再依赖人工判断、人工检查,有相应的工具帮助工厂保证产品的低次品率、高一次性通过率,整个紧固件行业的生产周期将变得更为明朗,帮助企业不断优化生产力和效率,做出明确决策。随着中国劳动力,租金,原材料等各项基础性成本的持续升高。各低端制造业包括标准件行业成本持续增高,利润逐年降低,国际竞争力下降明显。很多港台地区及国际大型紧固件企业的在华工厂逐渐转向东南亚及拉美等更具备成本优势的国家。近年来,紧固件出口增长趋势逐年下降便是最好的例证。目前史上最严厉的环保规范及措施,也严重影响着这个行业的发展。加上目前国家大力推行的产业升级,去低端化,使紧固件行业的淘汰升级处在风口浪尖,大批中小微型制造工厂及贸易商陷入一片迷茫。

某相关人士预测,紧固件行业在中国不会消亡。照此趋势,未来标准件将集中在大型工厂生产,自动化生产线将代替人力,国内的生产巨头晋亿,东明应该在这方面已有所动作。中小型标准件加工厂生存会是个问题,这类企业缺乏资金及技术优势去带动转型,会逐渐消亡或者转型非标紧固件生产。未来中小型非标紧固件生产商和专业贸易商将仍然存在,这类企业主要能够以技术优势来把握客户,为客户定制专业的解决方案,生产优质的产品来抓住某些特殊需求客户。但目前此类企业需要的是技术层面及品质观念的升级,“差不多”,“能用就行”思维普遍存在于国内一些生产人员及工程师身上。非标企业想要持续存活并保持自身的优势,一是要在技术上像国际看齐,主动积极学习引进国外,如日德美同行的最新技术。二是,品质方面要精益求精,严格按照图纸及各项要求进行生产检验,做到吹毛求疵。

某接触过一些日本及美国的专业紧固件贸易商,他们没有工厂。但同样活的有声有色。他们靠的是整个环节的细致把控以及十分苛刻的品质要求。想客户之所想,客户没想到的他们也会主动提出和解决。虽然这类客户处理起来很棘手,但他们的忠诚度普遍非常高,订单有增无减,当然前提是,能够持续满足其对产品的要求。标准件自不必说,未来拼的是实力和产能。中小企业更多的应该关注我提的以上两点,在这些方面我们仍然有很大的空间,相信在未来能够与欧美企业在同样潜力巨大的非标专业紧固件市场分得一杯羹!