一、新能源汽车紧固件的特殊应用工况

与传统燃油车相比,新能源汽车在结构与系统布局上呈现高度集成化、轻量化和高电压趋势,这也对紧固件提出了新挑战:

轻量化要求更高:动力电池、电驱系统对车重影响大,整车需从连接件层面减重。

电化学腐蚀更严重:高压电环境、电池冷却液、潮湿气候等因素易导致电偶腐蚀。

载荷频繁变化:电机启停频繁,对紧固件的疲劳强度和松动防控提出更高要求。

二、技术瓶颈与突破方向

1. 材料创新:兼顾强度与耐腐蚀性

目前,新能源汽车紧固件常采用高强度不锈钢(如304L、316L)与耐腐蚀合金钢(如10B21 + DACROMET处理),同时探索铝合金与钛合金等轻质金属替代钢材。

钛合金(Ti-6Al-4V)因其密度低(4.5g/cm³)、比强度高、抗氢脆性能优异,逐渐被用于电池模组和车身结构的关键连接点。但其成本与加工难度依然是产业化障碍。

2. 表面处理技术升级

电化学腐蚀是新能源汽车紧固件面临的主要失效风险,传统电镀锌容易产生氢脆和环境污染,正在逐步被以下技术替代:

达克罗(DACROMET)/Geomet涂层:无电镀、无氢脆、耐盐雾时间超过1000小时。

纳米陶瓷涂层:提升绝缘性与耐热性,适合电池系统区域。

黑色磷化处理:用于内饰与功能件,提升防锈性同时具备一定装饰性。

3. 结构设计与防松动技术创新

新能源汽车电机、变速箱、电控系统中的紧固件需具备强防松设计能力。技术趋势包括:

微锁紧螺纹设计(例如扭矩型锁紧螺母):在高频振动下保持夹紧力;

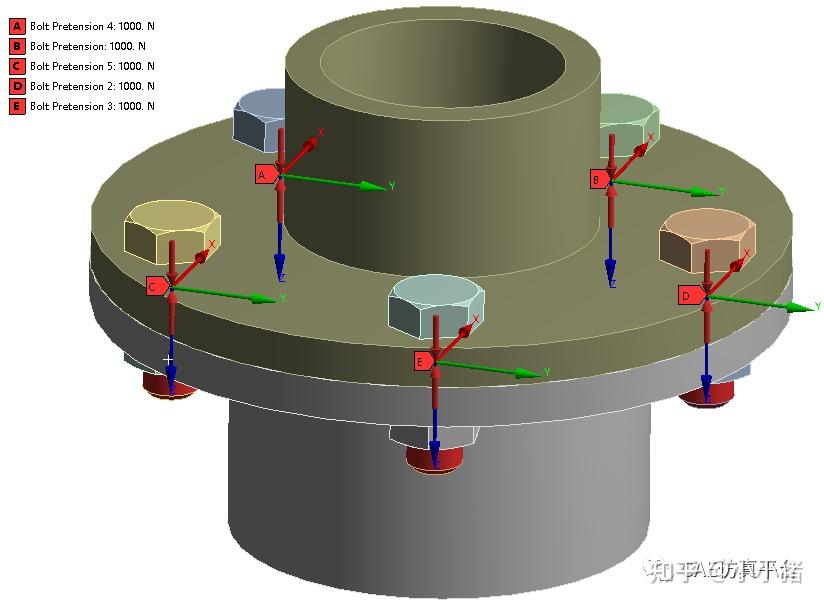

多点预紧/双螺栓冗余结构:用于电池模组与整车副车架;

预涂胶螺栓(如Loctite 2046型):工厂预设防松功能,提升装配效率。

三、装配工艺数字化与智能检测

随着新能源汽车整车装配工艺趋于自动化,紧固件的**扭矩-角度控制系统(TAC)**成为主流,能够对每个螺栓的夹紧过程进行闭环控制,确保预紧力的一致性。

先进企业引入数字化拧紧系统(如Atlas Copco Smart Tools),具备如下特点:

实时反馈扭矩值与拧紧角度;

异常数据追踪与云端记录;

可与MES系统联动,构建“零缺陷”拧紧环节。

此外,X射线数字成像检测(DR)与3D视觉自动检测系统也逐步应用于整车螺栓装配完成后的无损质检中,大幅提高检测效率与可靠性。

四、产业趋势与发展前瞻

在“碳达峰、碳中和”政策引导下,新能源汽车紧固件正朝着“轻质高强 + 耐腐蚀 + 数字化”的方向演进。未来行业发展重点包括:

推广轻量化紧固材料(钛、铝、镁合金)产业化;

建立面向电驱系统的行业标准与安全规范(目前标准缺失);

拓展智能拧紧系统与数字质量追溯,服务于智能工厂和自动化产线;

开发可回收、高性能环保表面处理技术,推动绿色制造转型